Vorbim despre un fluoropolimer sintetic cu stabilitate chimică foarte bună, rezistență la temperaturi extreme și un coeficient de frecare extrem de mic.

Politetrafluoretilena, cunoscută mai bine sub acronimul PTFE și sub numele de marcă Teflon®, este un material foarte performant datorită proprietăților sale aparte. Vorbim despre un fluoropolimer sintetic cu stabilitate chimică foarte bună, rezistență la temperaturi extreme și un coeficient de frecare extrem de mic.

Aceste calități îl fac util într-o mulțime de domenii: prelucrare chimică, medical, alimentar, aerospațial și auto, oferind soluții sigure și de lungă durată.

Datorită rezistenței la coroziune și la temperaturi înalte, proprietăților antiaderente și biocompatibilității, PTFE a devenit un material-cheie în multe aplicații industriale, ajutând la creșterea eficienței, a siguranței și a duratei de viață a echipamentelor.

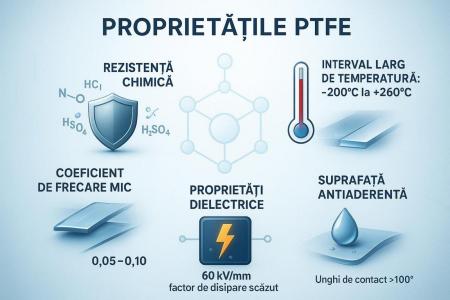

- Rezistență chimică foarte ridicată

- Interval larg de temperatură: de la -200°C la +260°C (până la 370°C pe termen scurt)

- Coeficient de frecare foarte mic

- Proprietăți dielectrice bune

- Suprafață antiaderentă și inerție chimică

- Compatibil cu aplicații alimentare și medicale

Versatilitatea PTFE se vede în numărul mare de utilizări. În industria modernă, cu cerințe tot mai stricte, materialul răspunde bine la probleme dificile. În medii chimic agresive, unde alte materiale cedează, PTFE rămâne stabil și permite funcționarea continuă a instalațiilor. Rezistă la variații mari de temperatură, un lucru esențial în zone precum aerospațial sau auto.

Proprietățile sale dielectrice îl fac un izolator electric foarte bun pentru electronică. În plus, suprafața antiaderentă și inerția chimică îl fac potrivit pentru contactul cu alimentele și pentru dispozitive medicale, unde igiena și siguranța sunt prioritare.

Industria chimică: echipamente și conducte rezistente la substanțe agresive

PTFE se remarcă în industria chimică prin rezistența deosebită la coroziune. Fiind inert, nu reacționează cu majoritatea substanțelor agresive (acizi, baze, solvenți) și își păstrează proprietățile pe termen lung, chiar în condiții grele.

De aceea este folosit la echipamente de procesare chimică, precum:

- Căptușeli pentru turnuri de distilare și schimbătoare de căldură

- Rezervoare, ibricuri, supape și armături

- Componente expuse constant la medii corozive

Utilizările anticorozive se extind și la sisteme de transport. Conductele, țevile de evacuare și liniile pentru gaze corozive beneficiază de acoperiri și căptușeli din PTFE. Învelișurile protejează duzele injectoarelor și carcasele pompelor împotriva acizilor, reducând uzura anuală, inclusiv în medii abrazive.

Măsurători din teren arată că echipamentele cu acoperiri PTFE au cu peste 90% mai puține daune de coroziune față de suprafețe neacoperite, în fața unor agenți precum sulfura de hidrogen. Legăturile carbon-fluor din structura PTFE acționează ca o barieră foarte densă, limitând reacțiile cu agenți chimici și mărind durata de viață a instalațiilor – performanță confirmată și de soluțiile EDER.

Sectorul alimentar: suprafețe antiaderente și utilaje de procesare

În industria alimentară, PTFE este asociat cu igienă, eficiență și siguranță. Suprafața antiaderentă combinată cu inerția chimică și rezistența la temperaturi ridicate îl fac potrivit pentru multe aplicații. Datorită tensiunii superficiale foarte scăzute, alimentele nu se lipesc, curățarea e ușoară, iar depunerile pe echipamente se reduc.

- Tigăi, oale de cafea, tăvi de copt, forme pentru patiserie

- Benzile transportoare, palete de amestecare, interiorul hoperelor

- Componente care trec prin curățări cu abur repetate

Acoperirile din PTFE rezistă la până la 260°C pe termen scurt și până la 360°C la gătire continuă, depășind multe acoperiri ceramice. În fabrici, PTFE pe benzi și palete reduce acumulările și nevoia de curățare manuală frecventă. Conformitatea cu FDA și rezistența termică susțin folosirea pe scară largă a PTFE în acoperiri fluoropolimerice pentru producția de alimente.

Dispozitive medicale: biocompatibilitate și sterilitate

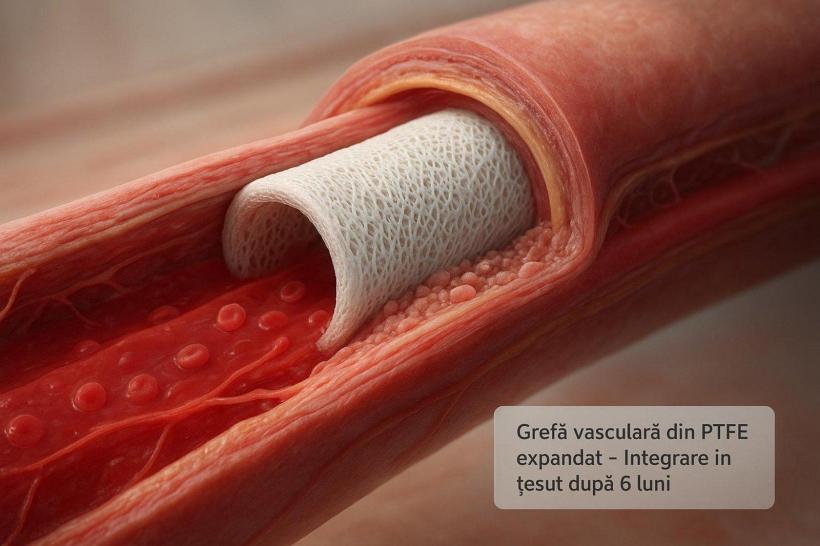

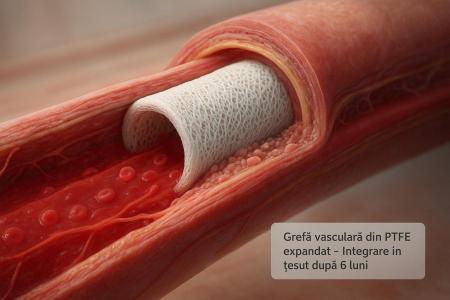

PTFE expandat este inert și bine acceptat de organism, fiind foarte util în medicină. Nu provoacă respingere, nu are efecte secundare asupra corpului uman și poate fi sterilizat prin orice metodă. Structura sa multi-microporoasă îi dă proprietăți speciale pentru dispozitive medicale.

- Grefe vasculare și plasturi pentru regenerarea țesuturilor

- Suturi pentru chirurgie vasculară, cardiacă, generală și plastică

- Straturi cu frecare redusă pentru instrumente laparoscopice

- Acoperiri pentru catetere și alte implanturi

Densitatea moleculară mare limitează contactul cu lichidele corporale și reduce colonizarea bacteriană. Testele conform ISO 10993 arată rezistență la degradare. Rezistența la hidroliză duce la o durată de viață mai mare în autoclave: instrumentele acoperite cu PTFE rezistă de peste 3 ori mai mult față de cele neacoperite.

Aerospațial și auto: componente cu frecare redusă și protecție avansată

În zonele aerospațiale și auto, PTFE este folosit datorită frecării reduse, stabilității la temperaturi extreme și inerției chimice. Are un coeficient de frecare mai mic decât orice alt material solid cunoscut, ceea ce permite lubrifierea fără ulei a pieselor.

- Rulmenți, segmente de piston, ghidaje, inele de ghidare

- Căptușeli pentru furtunuri de combustibil, garnituri, inele O, garnituri de arbore

- Straturi pentru piese expuse la temperaturi ridicate și vibrații

În auto, PTFE se folosește în motoare și la exteriorul vehiculelor. Rezistă până la 240°C și reduce depunerile de hidrocarburi în carcasele turbo. Este rezistent la flacără și funcționează bine în condiții grele. În construcții și inginerie civilă, PTFE apare ca element de alunecare pentru poduri, tuneluri și acoperișuri din oțel, dar și la conducte chimice mari și rezervoare, menținându-și proprietățile la variații de temperatură și intemperii.

Electronică și semiconductori: izolare electrică și stabilitate la temperatură

PTFE este un izolator electric excelent, cu pierderi mici și constantă dielectrică redusă. Rezistă la temperaturi ridicate (până la 260°C) și la substanțe corozive, fiind flexibil și potrivit pentru aplicații solicitante.

- Film pentru condensatoare și căptușeli de izolare radio

- Cabluri izolate, motoare și transformatoare

- Componente pentru aerospațial și electronice industriale

Poate fi folosit și ca email pentru fir în micromotoare, termocupluri și dispozitive de control. În robotică, cablurile izolate cu PTFE din brațe robotizate și roboți mobili previn scurtcircuitele. Rezistența dielectrică este foarte importantă în roboții medicali, unde precizia contează. Producătorii de panouri solare folosesc PTFE pentru că rezistă la lumină, UV, intemperii și variații de temperatură; materialul protejează cablurile și crește durabilitatea uneltelor de montaj.

Noi tendințe: utilizarea nanocompozitelor pe bază de PTFE

Nanocompozitele aduc un plus de performanță. Prin combinarea PTFE cu întăritori la scară nano (nanotuburi de carbon, particule ceramice), se obțin suprafețe antiaderente mai rezistente și mai flexibile. Coeficientul de frecare scade la 0,03-0,06, mai bun decât multe acoperiri folosite în sarcini industriale mari. Se pot aplica straturi mai subțiri, dar mai rezistente, capabile să suporte peste 15.000 de cicluri termice la 260°C.

Aceste materiale cresc rezistența la uzură și conductivitatea termică și întăresc materialul în ansamblu. Rezultatul: rulmenți și etanșări de mare viteză cu performanțe mai bune, utile în aerospațial, semiconductori și dispozitive medicale, unde miniaturizarea și precizia sunt importante.

Tehnici moderne de procesare și aplicare a PTFE în industrie

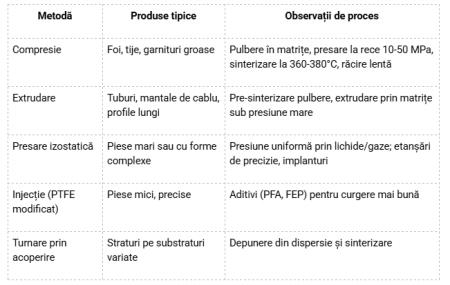

Metode principale de turnare și modelare

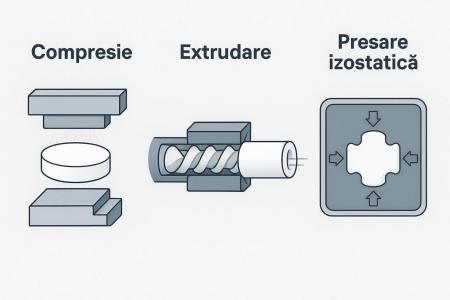

Datorită vâscozității foarte mari la topire și a punctului de topire de 327°C, PTFE nu se procesează ca termoplasticele obișnuite. S-au dezvoltat metode dedicate: turnare prin compresie, extrudare, presare izostatică, injecție (pentru PTFE modificat) și acoperire. Fiecare metodă produce forme și proprietăți specifice pentru nevoi diferite.

O etapă esențială în toate aceste procese este sinterizarea la temperaturi înalte, care densifică materialul și îi dă rezistență mecanică.

Tehnologii de aplicare a straturilor antiaderente din PTFE

Aplicarea straturilor din PTFE pornește cu pregătirea atentă a suprafeței pentru aderență bună pe metale, sticlă sau alte substraturi. Dispersia de PTFE se pulverizează sau se aplică prin imersare, apoi se sinterizează la temperatură înaltă pentru a obține un strat dens și durabil. Se folosesc tot mai des tratamente cu plasmă pentru aderență mai bună și straturi multiple pentru durată de viață sporită.

Metode precum pulverizarea electrostatică și depunerea asistată de plasmă au crescut uniformitatea acoperirii, reducând variațiile grosimii de la -3,5-2,6 μm la ±1,2 μm (aprox. 60% mai bine față de metode uzuale).

Aceste tehnici permit setarea exactă a grosimii vopselei uscate pe suprafețe conturate și economii de 25-40% la consumul de material. Pentru a reduce consumul de energie și tensiunile termice, se dezvoltă sinterizarea cu microunde și cu laser.

Controlul calității și testarea performanței în aplicații industriale

Controlul calității la PTFE include teste stricte pentru fiecare proprietate importantă:

- Densitate: metode tip Arhimede sau tomografie RX pentru a depista goluri și neuniformități; se corectează prin ajustarea presiunii de formare și a umplerii cu pulbere

- Mecanic: tracțiune (ASTM D4894, 10-35 MPa), îndoire, uzură și frecare

- Microstructură: SEM și EDS pentru fisuri, pori, sinterizare incompletă

- Termic: TGA și DMA pentru temperatura de descompunere și comportament la căldură

- Aspect și dimensiuni: CMM și măsurarea rugozității pentru toleranțe și suprafețe cu frecare mică

Prin aceste pași, produsele din PTFE ajung să funcționeze bine și constant în medii industriale grele.

Perspectiva viitorului: tendințe și inovații în aplicațiile PTFE

Progres în compoziția materialului pentru eficiență crescută

Dezvoltarea continuă a PTFE se concentrează pe îmbunătățirea compoziției. Nanocompozitele, obținute prin adăugarea de nanoparticule (grafen, nano-silice), cresc rezistența la uzură, conducția termică și întăresc materialul. Coeficientul de frecare poate scădea la 0,03-0,06, ceea ce aduce beneficii evidente în aplicații grele.

Se testează și alte umpluturi, precum cuprul, pentru a crește conductivitatea electrică și termică, utilă în electronica avansată. Astfel se pot realiza straturi mai subțiri, dar rezistente, capabile de peste 15.000 de cicluri termice la 260°C. Producători precum Jinshiling (Heyuan) Technology Co., Ltd. lucrează la implanturi medicale cu durată mare de viață și echipamente pentru semiconductori, bazate pe aceste îmbunătățiri ale compoziției PTFE.

Dezvoltarea de soluții sustenabile și reducerea impactului de mediu

Pe fondul unor reguli mai stricte și al interesului pentru mediu, industria PTFE urmărește procese mai curate și un impact mai mic. Asta înseamnă procese cu mai puține deșeuri și consum redus de energie, dar și o privire atentă la întreg ciclu de viață al produselor. Sinterizarea eficientă energetic (microunde, laser) ajută la scăderea consumului și la reducerea deformărilor termice.

Durata lungă de exploatare a produselor din PTFE scade frecvența înlocuirilor și, implicit, cantitatea de deșeuri. Analizele de ciclu de viață arată avantaje economice pe termen lung, chiar dacă prețul inițial poate fi mai mare, datorită timpului redus de oprire și a costurilor mai mici de întreținere. Astfel, PTFE își păstrează poziția de material de înaltă performanță, cu folosire responsabilă a resurselor și o amprentă de carbon mai mică.