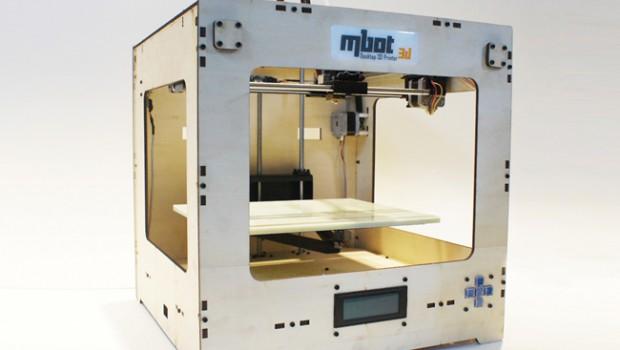

Prima imprimantă 3D românească, construită exclusiv cu piese achiziţionate de pe piaţa autohtonă, a fost creată anul acesta de un tânăr softist.

Călin Brandabur şi-a prezentat prototipul, care are o viteză de printare de cinci ori mai mare decât a unei imprimante similare de pe piaţă, la Techsylvania, care este cel mai mare eveniment IT din regiunea Transilvaniei şi care a avut loc la începutul săptămânii la Cluj.

Citeşte şi Salonul de la Geneva: Invenţie românească premiată!

Imprimanta poate tipări obiecte cu o înălţime de maxim 20 de centimetri într-o perioadă de 4-5 ore, în timp ce o imprimantă cu caracteristici similare existentă deja pe piaţă are nevoie de 8 ore pentru a realiza o asemenea piesă.

"O imprimantă clasică, pe sistem cartezian, o printează în 8 ore, imprimanta noastră în 4-5 ore. Îmbunătăţirile au fost aduse şi la partea de soft şi la cea mecanică, am încercat să optimizăm cât am putut de mult şi viteza şi performanţa. La această imprimantă, care este pe sistem Delta, se poate mări foarte mult viteza fără a avea vibraţie şi, de asemenea, îşi păstrează performanţa", a explicat Călin Brandabur, care este din Timişoara.

Citeşte şi Invenția românească pe care nimeni nu o vrea, deși a fost premiată la Salonul de la Geneva!

Acesta a povestit că ideea creării acestei imprimante i-a venit în momentul în care a cumpărat una şi a văzut că nu ar fi atât de complicat de reprodus.

"Ideea a venit din nevoia creării unor componente de plastic pentru un alt proiect la care lucram şi nu am găsit o firmă care să injecteze în matriţă în volume foarte mici, deci în cantităţi pentru star-up-uri, deci nu pentru cantităţi industriale", a spus tânărul.

Citeşte şi Şapte lucruri despre care nu ştiai că au fost inventate de femei

Îmbunătăţirile aduse noului model fac ca imprimanta să poată printa cu o viteză de 1.000 de mm pe secundă, în timp ce una aflată deja în comercializare pe piaţă are de obicei o viteză de 200 de mm pe secundă.

Echipa care a creat imprimanta a folosit strict echipamente româneşti pentru crearea acestui model, botezat "Symme3".

Citeşte şi Trei medalii de aur, trei de argint şi trei premii speciale primite de români la salonul de inventică de la Bangkok (Thailanda)

"Am folosit echipamente strict din România - axe electrificate din Baia Mare, motoare pas cu pas din Iaşi, elemente compozite din Craiova, din Braşov am luat tuburi de teflon, din Cluj avem elementele electronice, iar toată asamblarea se face în Timişoara", a spus tânărul IT-ist.

Acesta a explicat că imprimanta este foarte utilă în activitatea de prototipare. Proiectarea unei piese se poate face mult mai uşor, pentru că ea poate fi printată în doar câteva ore, moment în care se văd uşor greşelile, iar întreaga procedură este mai ieftină decât cea a executării de matriţe.

Citeşte şi Un român a realizat prima teleportare a unei particule. Şomer la comunişti, geniu la capitalişti

Materialul din care se creează obiectele este un polimer derivat din amidonul de porumb, care este biodegradabil în 10-15 ani şi provine din surse regenerabile. Nu este solubil în apă, nu se dizolvă în solvenţi de tipul acetonei, diluantului sau benzinei. Materialul rezultat este extrem de rigid, este casant, iar din el se pot construi inclusiv structuri mecanice care sunt supuse unui stres sau unei vibraţii foarte mari.

"De exemplu am printat pentru un prieten o montură pentru un far de motocicletă şi funcţionează de trei luni foarte bine. De asemenea, am mai făcut o rolă de la maşina de spălat, care se rupsese. Pe când mă gândeam de unde să fac rost de una nouă să o schimb, mi-a venit ideea să o proiectez, am printat-o şi am schimbat-o. Şi acum maşina mea de spălat funcţionează cu piesa aceea", a spus creatorul imprimantei.

Citeşte şi Iustin Capră: Dumnezeu îţi dă mintea, cartea este necesară pentru marea masă, să te ordoneze cît de cît

Aparatul poate fi folosit inclusiv pentru crearea unor proteze ortopedice sau ale braţelor special concepute pentru copii, în condiţiile în care cele folosite în prezent sunt foarte scumpe şi, în plus, trebuie schimbate din şase în şase luni.

"Problema cu protezele este că sunt în general foarte scumpe, costă între 3 şi 7.000. Dar pentru că filamentul din care facem noi piesele este foarte ieftin, costă 150 de lei kilogramul, eu pot crea o proteză cu 15 lei. Fireşte, nu ne putem compara cu acele proteze care se conectează la sistemul nervos şi care sunt foarte performante, dar este totuşi o soluţie şi vreau să continui cercetarea în acest domeniu prin colaborarea cu specialiştii", a mai spus Călin Brandabur.

Citeşte şi Ionuţ Budişteanu a inventat un dispozitiv care poate recunoaşte un infractor cu cagulă

Pentru a continua cercetările şi producţia, Călin Brandabur şi-a format o echipă de patru ingineri cu care lucrează în continuare. Acesta a precizat că până în momentul de faţă, când se află la al cincilea prototip al imprimantei, a investit în acest proiect 30.000 de euro. Tânărul a primit deja 26 de comenzi din ţară şi 79 de străinătate şi speră să înceapă în curând producţia imprimantei, care va avea un preţ de aproximativ 1.500 de euro.

Sursa: Agerpres.ro